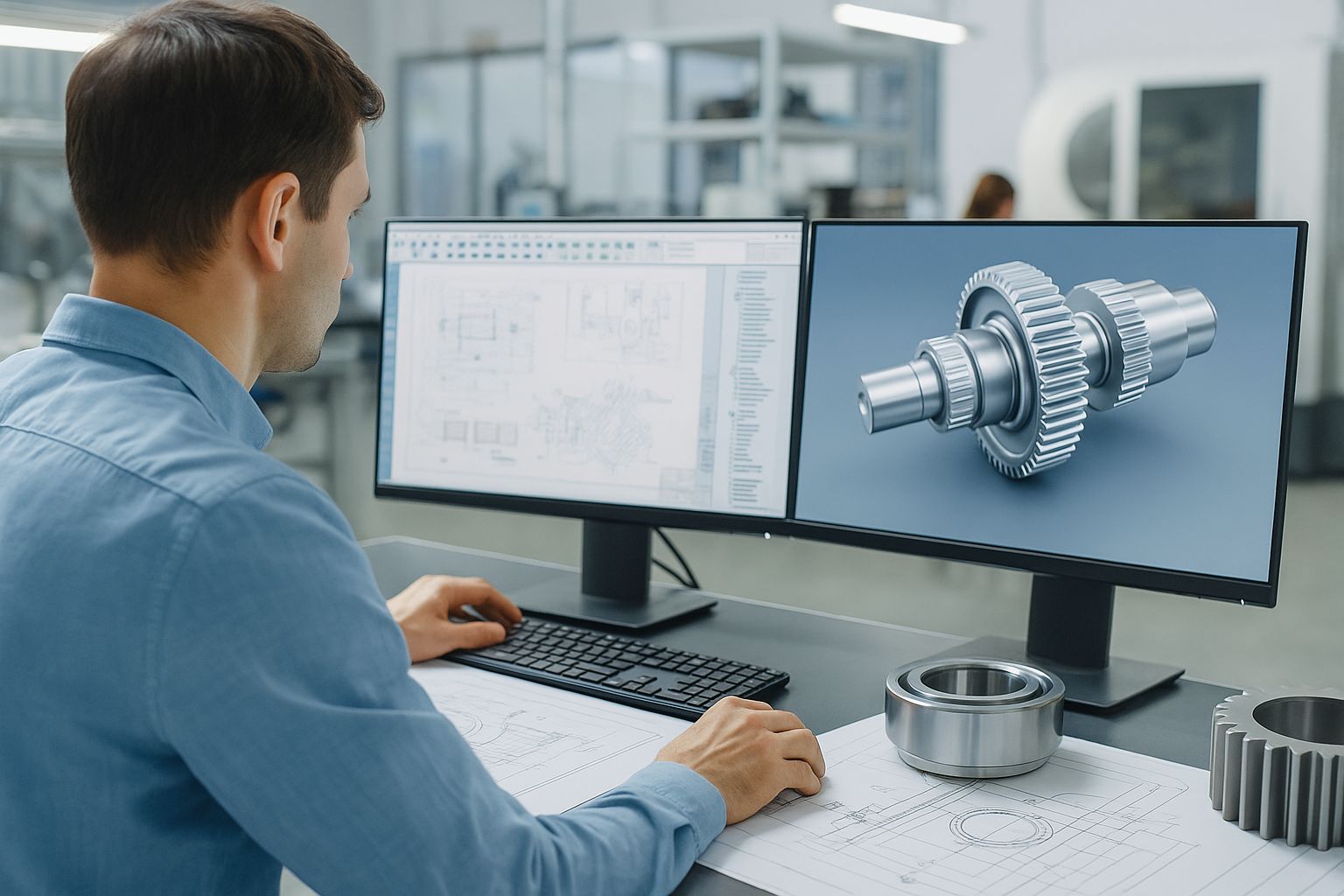

製造プロセスに「設計力」を

DEMO製造業では、製品設計から量産立ち上げに至るまで、

最適な加工条件・治具設計・工程レイアウトを構築し、安定生産を実現します。

現場の知見とデータ解析を融合し、“ムリ・ムダ・ムラ”を減らす仕組みづくりを支援します。

FEATURE

特徴・強み

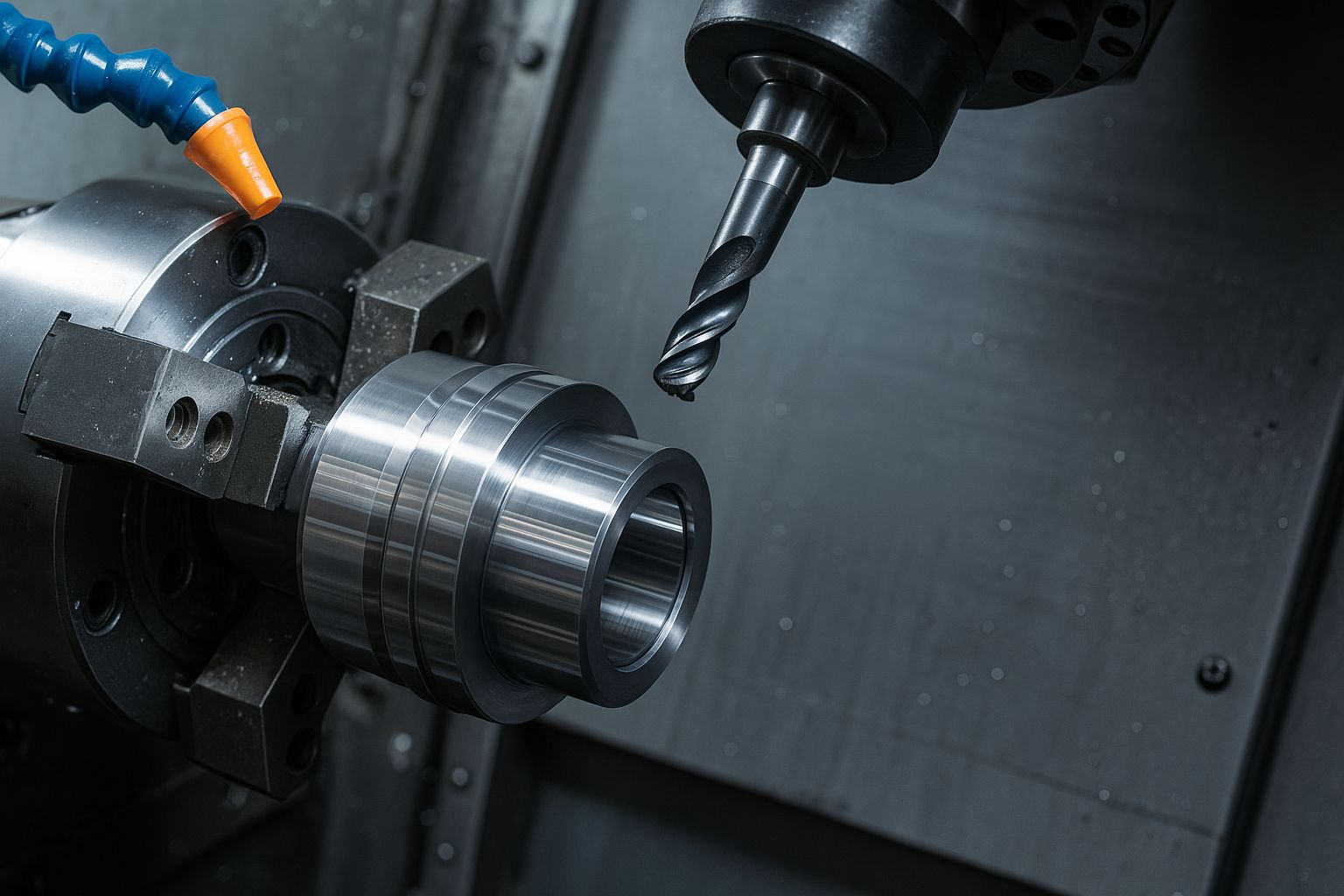

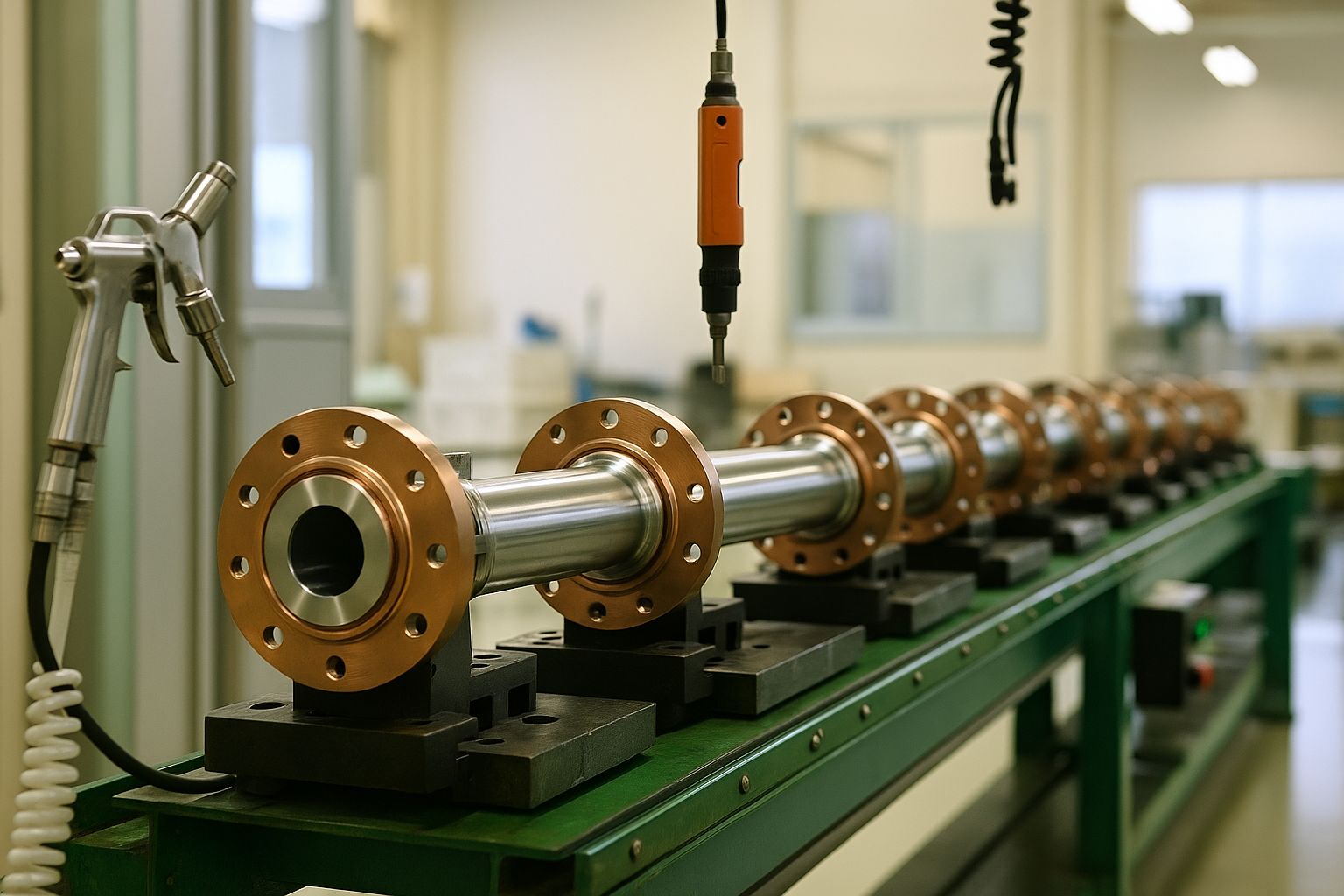

一貫生産体制

多品種少量・量産対応

品質とトレーサビリティ

Industries We Serve

対応分野

医療機器

自動車部品

産業機械

精密機器

研究・開発支援

※流れは一例です。詳細はお問い合わせください。

SERVICE

提供サービス

治具から「品質」をつくる

治具・ライン設計最適化支援

加工・組立ラインの工程順序、治具構造、作業性を総合的に見直し、最適なライン設計を提案。

工程ごとの負荷分散や、段取り工数の短縮を通じて安定生産を実現します。

| 対応範囲 | 治具設計/ラインレイアウト/段取り設計 |

| 成果指標 | 段取り時間30%削減、作業負荷均一化 |

現場の“ムダ”をデータで可視化。

工程シミュレーション・ボトルネック解析

加工順序、作業時間、搬送経路を3Dシミュレーションで可視化。

生産シナリオを複数比較し、最短工程と最小コストを両立する最適案を導出します。

| 使用ツール | FlexSim/SolidWorks Flow/Plant Simulation |

| 出力内容 | 工程別稼働率、タクトタイム分析、改善シナリオ比較 |

「作れる設計」へ早期から伴走

製造設計レビュー・DFM支援

製品設計段階で、加工・組立・測定を考慮した設計レビューを実施。

公差・形状・素材選定を現場視点で最適化し、試作レスな製造立ち上げを支援します。

| 対応領域 | 公差設計/形状最適化/製造検討レビュー |

| ツール | SolidWorks/CATIA/NX |

FAQ

よくある質問

全体のよくある質問はこちらをご覧ください。

-

既存ラインの改善提案だけでも依頼できますか?

-

可能です。既存工程の段取り時間短縮・品質安定化・治具改善など、単独テーマでも対応します。

-

他社で製造している部品の工程見直しを依頼できますか?

-

はい、製造データや実物部品をもとに最適な加工条件・治具構成を再設計します。リバースエンジニアリングにも対応しています。

-

改善効果の定量化(コスト・時間)は出してもらえますか?

-

改善提案時に加工時間、治具数、段取り回数などの比較データを提示し、数値的な根拠を明示します。