電子制御ユニット(ECU)やパワーモジュールにおいて、温度上昇による電子部品の劣化が課題となっていました。

DEMO製造業では、熱伝導シミュレーションと放熱構造の設計最適化により、製品寿命を約1.5倍に延長しました。

課題

電子機器メーカーE社では、筐体内温度が想定より高く、特定ICの熱暴走が発生。冷却フィン形状の調整のみでは効果が不十分でした。

アプローチ

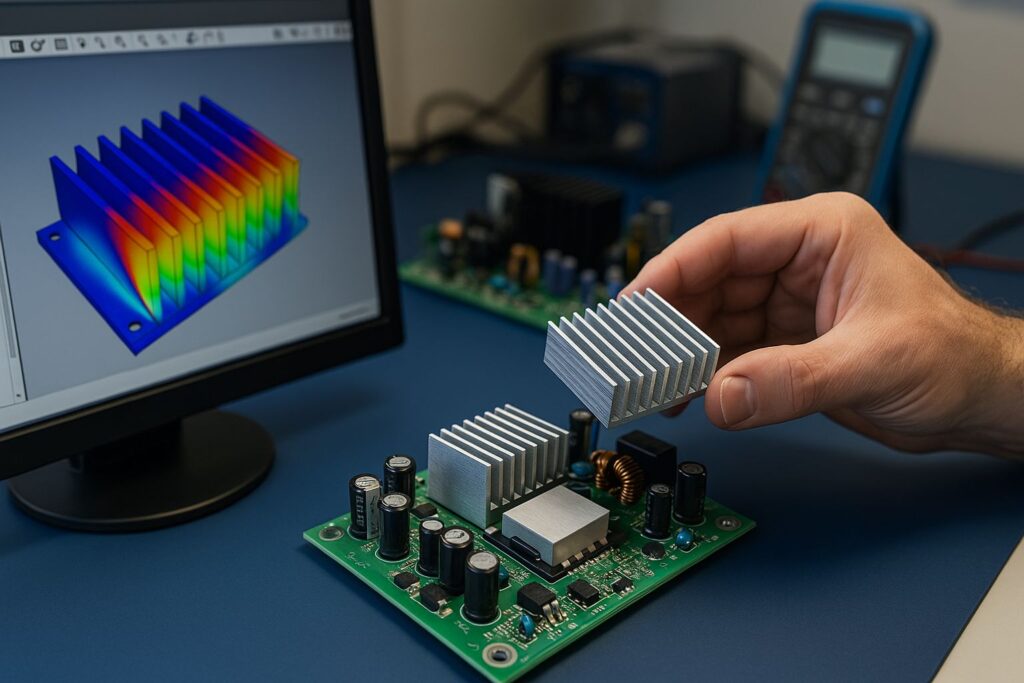

DEMO製造業では、FEM熱解析+空気流シミュレーションを組み合わせた総合設計アプローチを採用。

構造設計の初期段階から放熱パスを設計変数として扱い、効率的な熱伝導経路を確立しました。

STEP1

主要発熱体(IC、電源部、レギュレータ)を熱源モデル化し、筐体内の温度勾配と風路をCFDで解析。

STEP2

アルミ筐体のリブ配置・肉厚を最適化し、熱集中を分散させる構造を複数パターンで比較。

STEP3

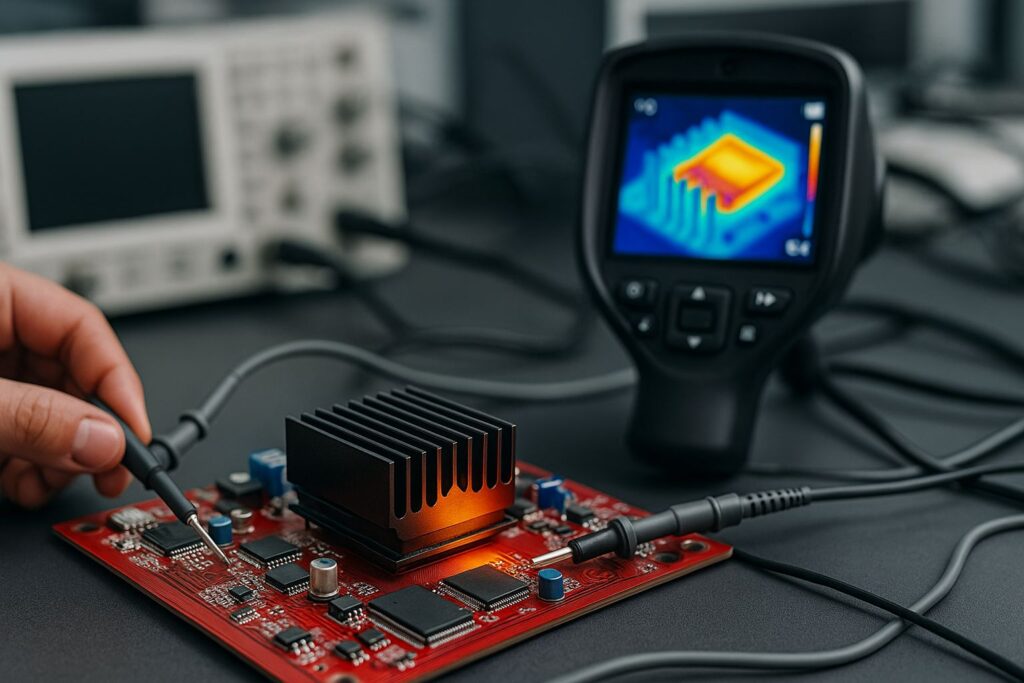

試作筐体で赤外線サーモグラフィ計測を実施し、解析モデルとの誤差を±5%以内に収束させることで再現性を確立。

成果

熱設計の見える化により、従来の勘・経験に頼らない最適構造を確立。放熱性と製造性を両立した軽量筐体を実現しました。

改善前

改善後

改善率

最大筐体温度

82℃

68℃

約17%低減

熱暴走発生率

月3件

0件

100%削減

製品寿命(推定)

約3年

約4.5年

約1.5倍延長

設計リードタイム

6週間

4週間

約33%削減

プロジェクト体制

| 役割 | 担当部門 | 主な内容 |

|---|---|---|

| 主担当 | 開発・設計支援事業 | 熱解析モデル構築・構造最適化 |

| 技術協力 | 製造設計・工程最適化事業 | 筐体リブ設計・放熱構造検証 |

| 品質保証 | 加工・製造事業 | 試作・温度分布測定・信頼性試験 |

お客様の声

回路設計と筐体設計の連携がうまくいかず苦労していましたが、DEMO製造業さんの解析支援で熱の流れが「見える化」され、設計者間の認識共有が進みました。

実際の試作でも再現性が高く、安心して量産移行できました。

お客様情報

| 業種 | 電子機器メーカー |

| 所在地 | 関東地方 |

| 規模 | 従業員 約250名(国内2拠点) |