高精度な光学レンズユニットの組立において、微粒子付着や静電気による異物混入が歩留まり低下の要因となっていました。

DEMO製造業では、空気流・静電環境の最適化とクリーン手順の標準化により、欠陥率を3分の1以下に抑制しました。

課題

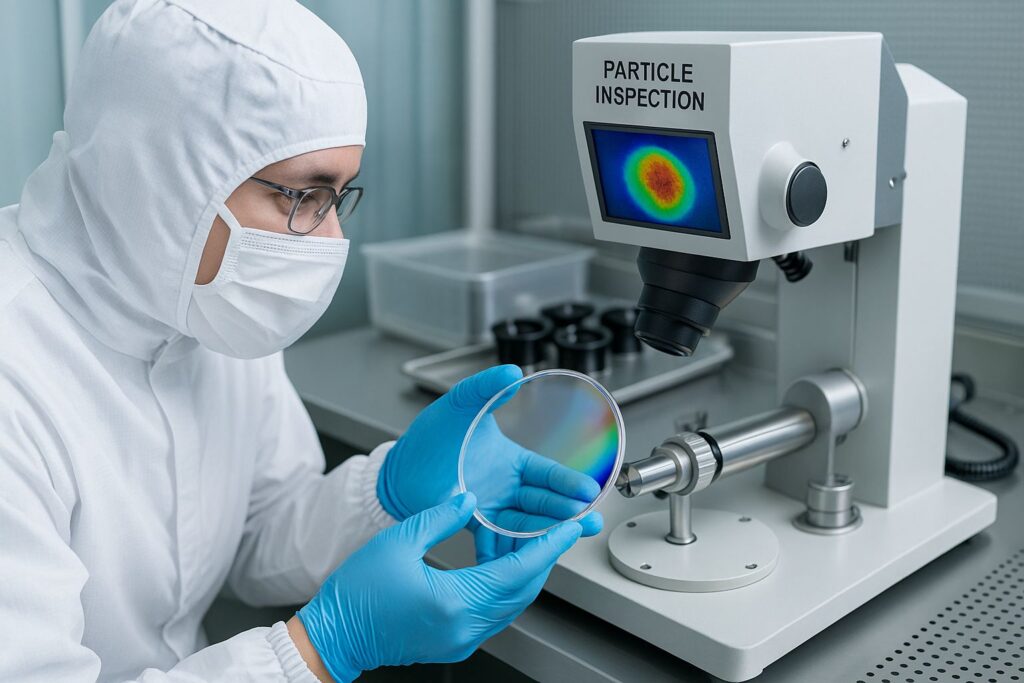

光学機器メーカーF社では、レンズユニット組立時の微粒子混入が原因で、製品検査での不合格率が高止まりしていました。

特に、清浄度の定量評価が難しく、作業者ごとの差が発生していたことが課題でした。

アプローチ

DEMO製造業では、環境制御+工程設計+人の動作最適化を一体化した改善を実施。

物理的な清浄化と、再現性を重視した工程管理の両立を図りました。

STEP1

クリーンルーム内の気流解析(CFD)を行い、微粒子滞留ゾーンを可視化。

STEP2

静電除去イオナイザーと帯電防止治具を導入し、微粒子の再付着を防止。

STEP3

作業手順を動画+数値でマニュアル化し、教育効果と清浄度の維持を両立。

成果

微粒子発生率・付着率ともに大幅に低減し、組立工程全体の安定化を実現。検査工程でのリワークも削減されました。

改善前

改善後

改善率

レンズ欠陥率

2.1%

0.7%

約67%削減

洗浄再作業回数

月25件

月25件

約68%削減

組立リードタイム

5日

3日

約40%短縮

清浄度(ISOクラス)

Class 7

Class 6

1ランク上昇

プロジェクト体制

| 役割 | 担当部門 | 主な内容 |

|---|---|---|

| 主担当 | 製造設計・工程最適化事業 | 組立環境・作業動線の最適化設計 |

| 技術協力 | 表面処理・組立・仕上げ事業 | 静電防止処理・治具表面改質 |

| 品質保証 | 開発・設計支援事業 | クリーン度測定・気流シミュレーション |

お客様の声

歩留まり低下の原因が「人」か「環境」か分からず悩んでいました。

CFDによる気流解析と実測データを重ね合わせた結果、改善すべきポイントが明確になり、現場教育にも役立ちました。

お客様情報

| 業種 | 光学・精密機器メーカー |

| 所在地 | 北関東地方 |

| 規模 | 従業員 約180名 |