自動車部品のアルミ加工ラインにおいて、治具交換の段取り時間が生産効率のボトルネックとなっていました。

DEMO製造業では、加工工程を再設計し、治具構造と段取り手順を最適化。結果として段取り時間を40%短縮し、生産タクトを25%向上させました。

課題

自動車部品メーカーB社では、アルミ削り出し部品の加工工程で段取り替えに平均45分を要していました。

治具交換時の位置合わせや締付け確認作業にムラがあり、作業者の熟練度に依存していたため、

生産計画の安定化が課題となっていました。

アプローチ

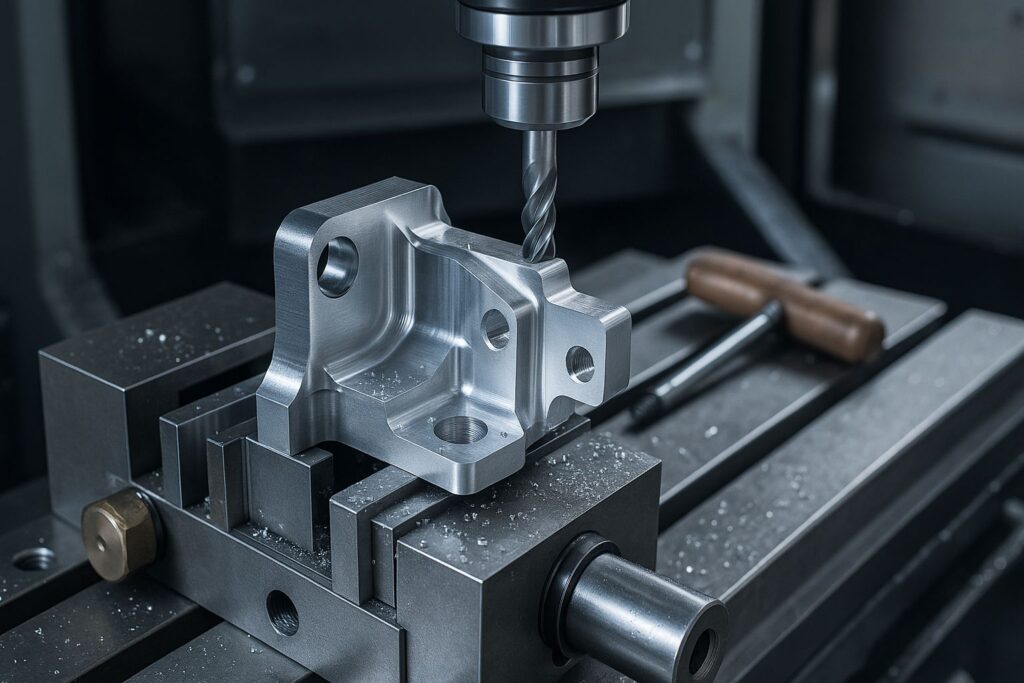

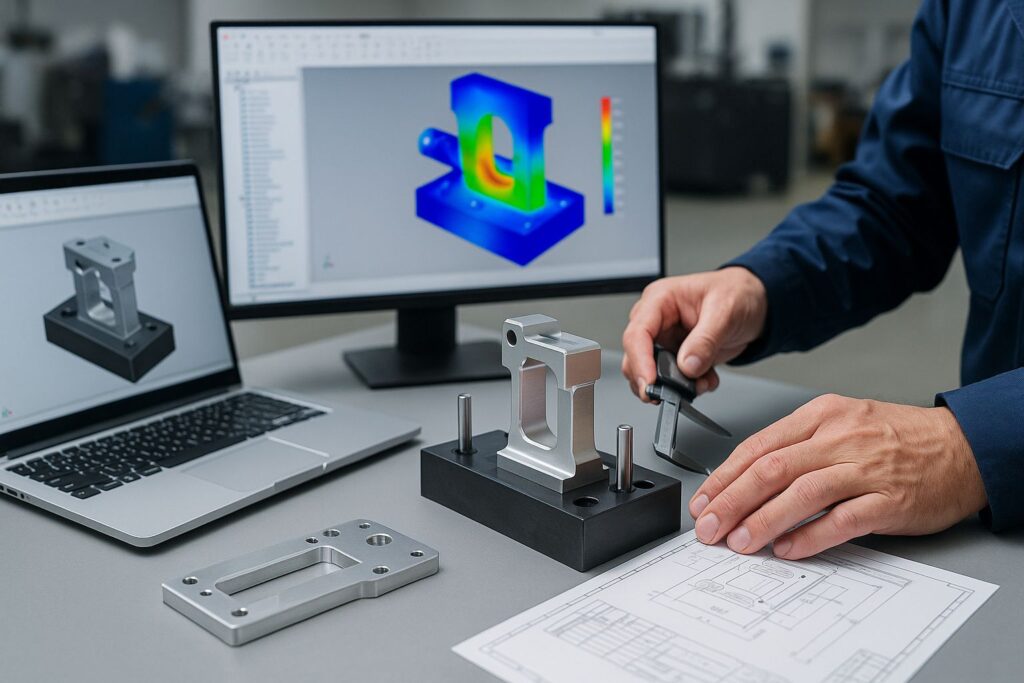

DEMO製造業では、工程分析と治具構造のモジュール化を軸に改善を提案。作業映像と工程データを分析し、段取り動作を要素分解。

治具のクイックロック構造と位置決めピン配置の最適化を行いました。

STEP1

現行ラインの段取り手順を動画解析し、無駄動作・待ち時間を定量化。

STEP2

治具固定部の3Dモデルを再設計し、クイックロック方式を採用。

STEP3

作業手順書をデジタル化し、段取り動作の標準化を現場教育に反映。

成果

治具構造と段取りプロセスの両面から改善することで、生産タクトの短縮と再現性の高い作業環境を実現しました。

改善前

改善後

改善率

段取り時間

45分

27分

約40%削減

生産タクト

8分

6分

約25%短縮

作業ミス発生率

月4件

月1件

約75%削減

教育機関

3ヶ月

1ヶ月

約67%削減

プロジェクト体制

| 役割 | 担当部門 | 主な内容 |

|---|---|---|

| 主担当 | 製造設計・工程最適化事業 | 治具設計最適化と段取り分析の実施 |

| 技術協力 | 加工・製造事業 | 現場データ取得・治具試作検証 |

| 品質管理 | 開発・設計支援事業 | 作業ばらつき分析・工程標準化支援 |

お客様の声

作業者の熟練度に依存していた段取りが、標準化されて安定しました。段取り時間が半分近くに短縮され、他工程との連携もスムーズになりました。

今では新ライン立ち上げ時にも同様の手法を取り入れています。

お客様情報

| 業種 | 自動車部品メーカー |

| 所在地 | 中部地方 |

| 規模 | 従業員 約500名(国内3拠点) |