医療用の精密器具において、滅菌工程や使用環境による熱変位が問題となっていました。

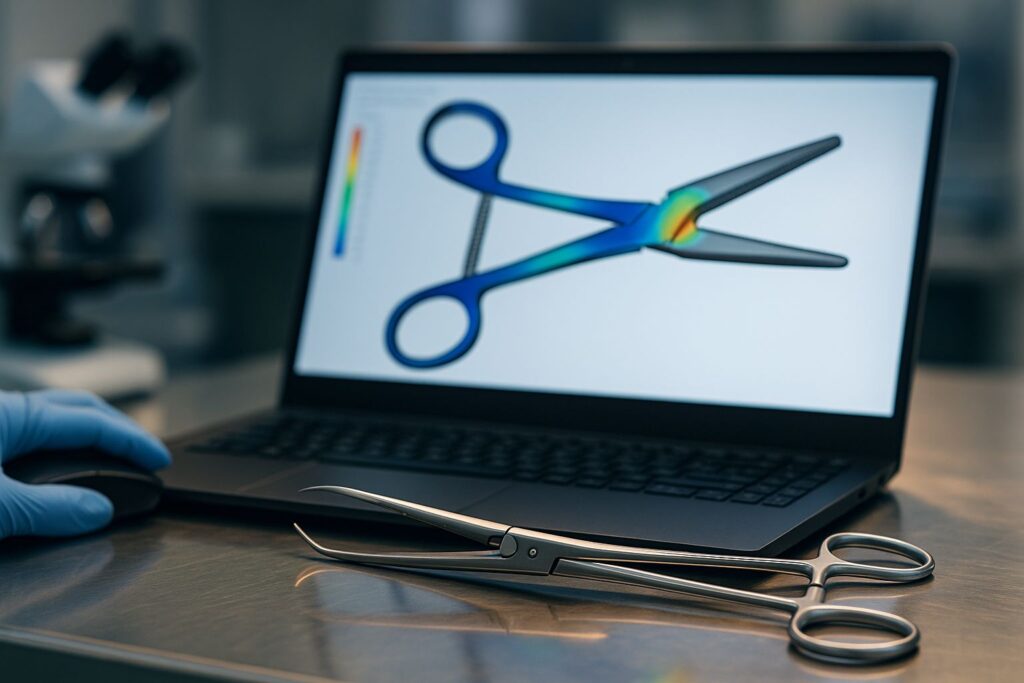

金属パーツの微小な歪みが、組立精度や動作位置に影響を与えるため、製造前段階での熱応力シミュレーションと構造最適化設計を実施しました。

課題

医療機器メーカーA社では、手術器具の組立時に微小な熱変位によるズレが発生しており、試作のたびに修正加工や再検証が必要となっていました。

精度要求が±0.01mmと極めて厳しいため、製品の歩留まりが低く、開発リードタイムの長期化とコスト増加が課題となっていました。

アプローチ

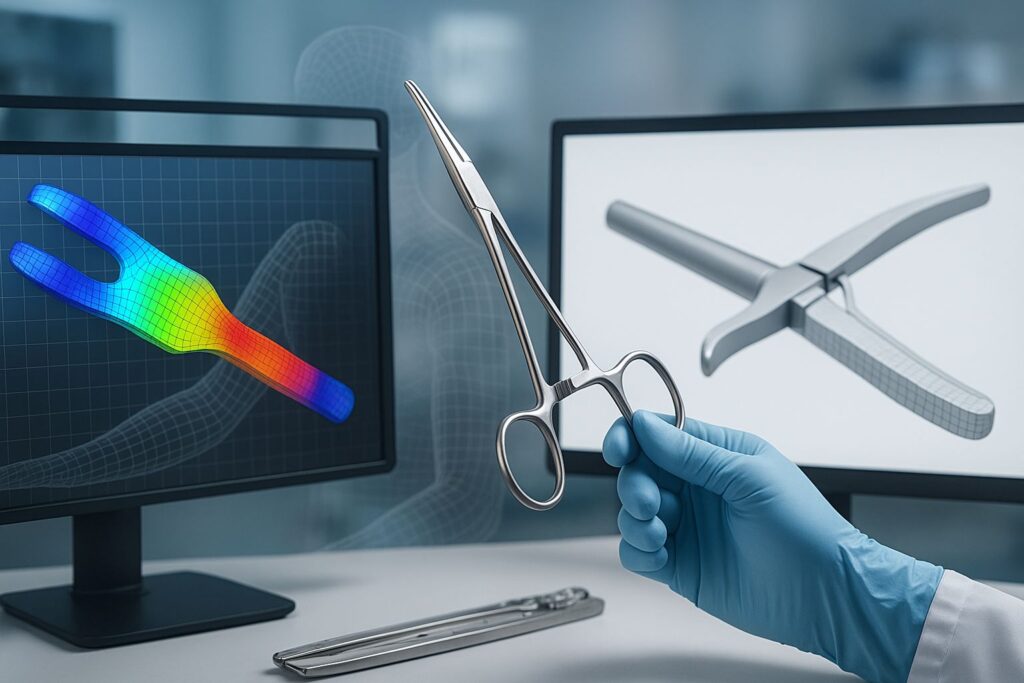

DEMO製造業では、構造解析と実測データを組み合わせた熱変位解析モデルを提案。設計初期からCAE(有限要素法:FEM)による熱応力シミュレーションを実施しました。

材料を変えずに構造設計の最適化のみで熱変位を30%低減する設計案を確立しました。

STEP1

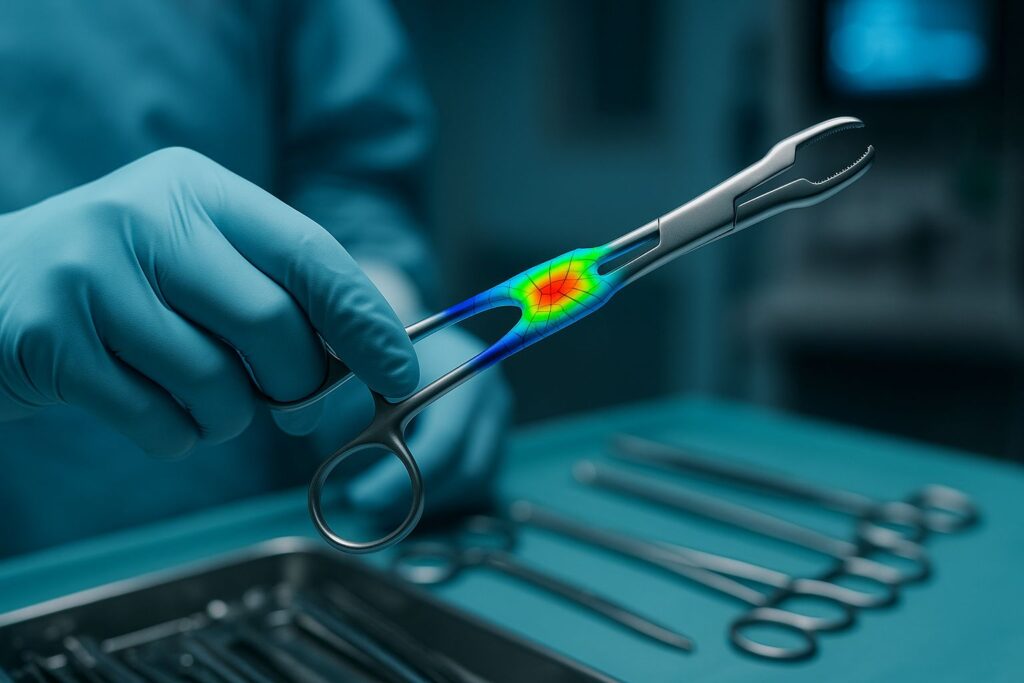

熱源分布と材料物性をパラメータ化し、温度上昇による変位傾向を可視化

STEP2

ANSYS/SolidWorks Simulation を活用し、スリット位置や肉厚を複数パターンで検証。

STEP3

製造現場とのフィードバックループを設け、解析と試作を2サイクルで最適化。

成果

解析結果と製造ノウハウを組み合わせることで、試作から量産設計までの一貫性を実現。結果として、A社の生産計画全体の安定化にも寄与しました。

改善前

改善後

改善率

熱変位量

35μm

24μm

約30%削減

試作回数

3回

1回

約67%削減

開発リードタイム

約4週間

約2週間

半減

コスト削減効果

–

–

約25%削減

プロジェクト体制

| 役割 | 担当部門 | 主な内容 |

|---|---|---|

| 主担当 | 製造設計・工程最適化事業 | 熱変位シミュレーションと構造最適化設計の実施 |

| 技術協力 | 開発・設計支援事業 | FEMモデル構築・解析パラメータ設定 |

| 品質管理 | 加工・製造事業 | 試作部品の実測検証・変位データ取得 |

お客様の声

試作のたびに微妙なズレが出て困っていましたが、解析に基づいた設計提案で一度で評価を通過できました。

社内でも“見える化された信頼性”として共有しやすく、今では設計初期段階からDEMO製造業さんに相談しています。

お客様情報

| 業種 | 医療機器メーカー |

| 所在地 | 東海地方 |

| 規模 | 従業員 約300名(国内2拠点) |