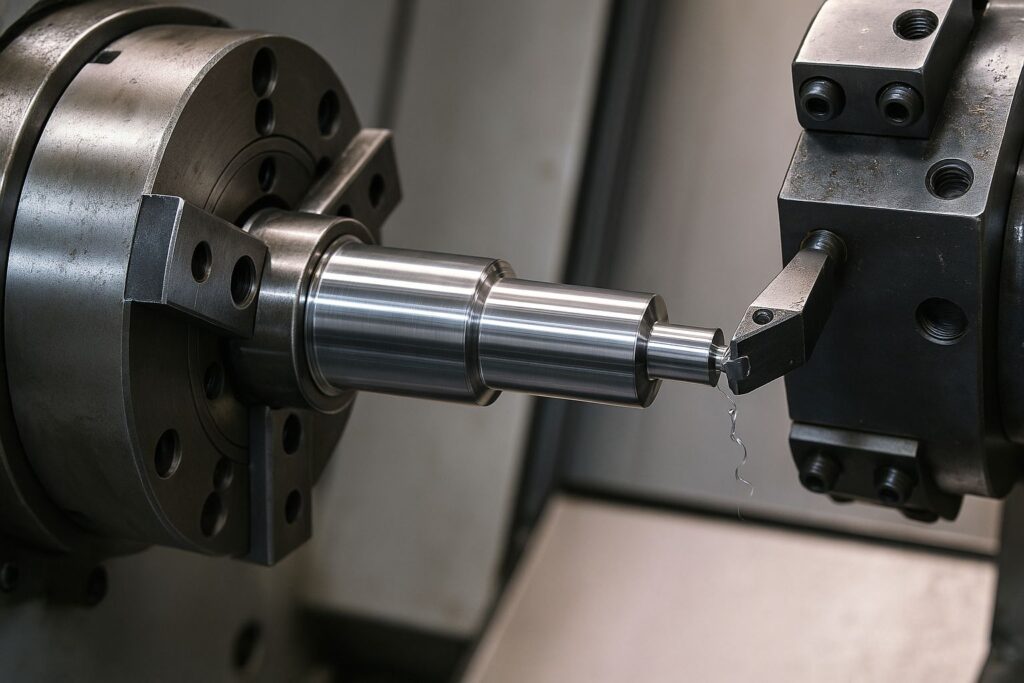

産業機械向けの高精度シャフト部品において、同軸度や真円度のミクロン単位管理が求められていました。

従来の工程では、加工条件や温度変化による寸法ばらつきが課題となっており、安定した品質を維持することが困難でした。

DEMO製造業では、加工条件の最適化と補正制御の導入により、長時間加工でも寸法誤差±2μm以内を実現しました。

課題

産業機械メーカーC社では、スピンドル軸やガイドシャフトなどの高精度軸部品において、加工中の熱変位や工具摩耗による真円度のばらつき(最大8μm)が問題となっていました。

検査段階での不合格率が高く、再研磨や再加工によるコスト増加が課題でした。

アプローチ

DEMO製造業では、加工環境と条件の両面から制御するアプローチを採用。

切削条件の再定義と、温度ドリフト補正付きのNCプログラムを設計しました。

さらに、工具寿命データベースを構築し、摩耗補正量を自動適用することで、

長時間運転時の寸法安定性を確保しました。

STEP1

加工温度・切削負荷・工具摩耗をモニタリングし、誤差要因を特定。

STEP2

切削条件(送り量・主軸回転数)を統計的に最適化し、熱変位補正ロジックを導入。

STEP3

仕上げ工程における補正量を自動反映し、寸法誤差のリアルタイム補正を実現。

成果

工程安定化と制御ロジックの導入により、歩留まりと再現性が大幅に改善しました。

改善前

改善後

改善率

真円度誤差

最大8μm

最大2μm

約75%削減

同軸度誤差

±5μm

±2μm

約60%削減

不良率

5%

0.5%

約90%削減

加工リードタイム

6時間/ロット

4.5時間/ロット

約25%短縮

プロジェクト体制

| 役割 | 担当部門 | 主な内容 |

|---|---|---|

| 主担当 | 加工・製造事業 | 高精度切削条件の設計・補正制御導入 |

| 技術協力 | 製造設計・工程最適化事業 | 加工温度・工具摩耗の統計分析と最適化 |

| 品質管理 | 開発・設計支援事業 | 寸法データの収集と公差管理の検証 |

お客様の声

高精度シャフトの加工は、熟練者の経験に頼っていましたが、データに基づく補正制御の導入で、再現性の高い品質が得られました。

現在では他ラインでも同様の制御ロジックを展開しています。

お客様情報

| 業種 | 産業機械メーカー |

| 所在地 | 関西地方 |

| 規模 | 従業員 約400名(国内3拠点) |